У харчовій промисловості 49-річний Микола Кобетяк працює вже 22 роки. Він пройшов шлях від мерчендайзера до директора заводу. В 2021 році Микола разом із братом Олександром вирішив заснувати власну компанію, що вироблятиме вафельні ріжки. До них доєднався друг Олег Мірошниченко, який став головним інвестором, так і з’явилася Nova Food. Сьогодні в компанії працюють 40 українців, а річний оборот у 2024 склав $1,6 мільйона. Компанія постачає продукцію в Польщу, Литву та Ізраїль, а у наступні кілька років планує вийти на ринки Болгарії, Великої Британії та США. Цьогоріч Nova Food потрапила до списку Next 250 Forbes Ukraine — рейтингу перспективних малих і середніх компаній, що формуватимуть розвиток України в найближчі роки.

За понад 3 роки успіху власники Nova Food ще жодного разу не давали інтерв’ю. Журналістка YBBP Роксана Рублевська першою поспілкувалася з Миколою Кобетяком про його шлях до керівника виробництвом і дізналася, чому ринок вафельних ріжків в Україні виявився «вільною нішею» та як під час війни Микола власноруч збирав виробничі лінії для запуску компанії Nova Food.

За спеціальністю ви програміст. Чому вирішили піти працювати не за фахом, адже у 2000-х професія айтівця в Україні вже була престижною?

Я закінчив Львівську політехніку, пропрацював за спеціальністю півтора року, але зрозумів, що перспектива кар’єри програміста мене не захоплює. У 2003 я попросився на роботу до концерну «Хлібпром», бо мене цікавила харчова промисловість. Із самого початку я мав амбітну мету — хотів керувати виробництвом. Я почав із позиції мерчендайзера. Мені виділили автомобіль, і я доставляв свіжий теплий хліб до мережі супермаркетів Fozzy у Львові. Це, без перебільшення, найнижча ланка, але я свідомо обрав цей шлях, бо мене цікавила саме операційна діяльність.

Вже за рік я працював помічником керівника кондитерського цеху, а потім очолив його. Згодом мені доручили відкривати новий цех. Я працював у логістиці, товарознавстві, продажі, вивчав технології виробництва, перейшов у R&D. Там ми створили перший в Україні цех заморожених хлібобулочних виробів — інновацію, яка дозволила супермаркетам випікати хліб безпосередньо на місці. Цю модель згодом перейняли інші виробники. В цілому, шлях до директора одного з заводів концерну «Хлібпром» у мене — 6 років кропіткої праці.

Багато людей починають із найнижчої ланки, але зупиняються на середніх позиціях. Звідки у вас була така впевненість, що ви станете топменеджером, коли вам було лише 27 років?

Коли я став керівником цеху, то мав унікальну можливість бути присутнім на більшості нарад топменеджменту. Генеральний директор компанії був відкритим до ідей, навіть тих, які на перший погляд не мали шансу на реалізацію. Я спостерігав, як працюють топи, і вчився у них стратегічному мисленню.

Ініціативні люди отримували карт-бланш: можна було перетворити ідею на бізнес-план, захистити його перед фінансистами, а потім презентувати генеральному директорові та комерційному відділу. Якщо ідея була життєздатною, її реалізовували. Один із моїх проєктів — запуск цеху для начинок до слоєних виробів. Я працював над проєктом від паперової документації, калькуляцій до тестового виробництва та постачання на завод. Ще один приклад — мій проєкт із виробництва пельменів. Я розраховував обсяги закупівель, підібрав обладнання, разом із технологами ми розробили рецептуру й запустили власний цех із їх виготовлення.

Скільки ви пропрацювали на «Хлібпром»?

Дев’ять років. Уже з четвертого року я фактично керував проєктами на високих посадах. Останні три роки був директором одного з восьми заводів «Хлібпрому». Він спеціалізувався на виробництві кондитерських виробів — пряників, тортів, печива та бубликів, і на ньому працювало понад 2 000 співробітників. Тоді завод був збитковим, ми разом із фінансистами прорахували прибутковість кожної дільниці й вирішили закрити неприбуткові підрозділи: булочний і бубликовий. Потрібно було скоротити кадри — це одне з найскладніших рішень у моїй кар’єрі. Момент, коли ти усвідомлюєш водночас всю відповідальність за людей і бізнес.

Скільки співробітників ви тоді звільнили і як пояснили цей крок людям?

Довелося звільнити 25% персоналу. З кожним співробітником особисто проговорював ситуацію, пообіцяв перспективу: якщо дільниці, що лишились, розвиватимуться, ми запросимо їх назад. За два роки я повернув близько 15% працівників. Ми оптимізували витрати, автоматизували й модернізували обладнання, зосередилися на напрямах, що мали потенціал зростання, і вже в перший рік мого керівництва завод почав приносити прибуток.

Тоді чому ви залишили таку високу посаду й змінили її на формально нижчу — директор виробництва на іншому підприємстві?

У 2012 році компанія «Луцьк Фудз» ТМ «Руна» зробила більш привабливу пропозицію з кращими фінансовими умовами, ширшим соцпакетом. Я прийшов туди на позицію директора з виробництва, а за рік став генеральним директором і пропрацював так ще 3 роки. Та сім’я категорично не хотіла переїжджати до Луцька. У мене на той момент була маленька донька, і тиждень за тижнем я приїжджав додому тільки на вихідні. Мій досвід і репутація дозволяли мені на якийсь час відпочити. Я звільнився і повернувся у Львів. Вже за 7 місяців розпочав роботу в новій компанії — на заводі вафельних ріжків у Новояворівську. Підприємство під моїм керівництвом зросло з однієї до восьми ліній. Ми інвестували в обладнання, запускали нові напрями, оптимізували виробничі процеси та налагоджували стабільні канали збуту. Поступово розширювали асортимент, виходили на нові ринки, залучали партнерів і реінвестували прибуток у розвиток.

У 2021 ви стали співзасновником власної компанії. У який момент відчули, що готові?

Насправді, ми з братом Олександром давно про це думали. Він починав менеджером у «Хлібпромі», потім працював фінансовим директором у декількох компаніях, і врешті розпочав власний бізнес. Ми дуже довіряємо один одному. Останній рік на посаді директора з виробництва я вже почав їздити з ним по європейських заводах, дивився обладнання. Компанія, де я працював, завдяки моїй роботі виросла в шість разів. І тоді я зрозумів: потрібно рухатись вперед, ми з братом готові до власної справи.

Проте компанію ви заснували втрьох. Розкажіть, хто ваш третій партнер?

До нас з Олександром приєднався наш друг дитинства, Олег. Він і керував процесами виробництва в європейських компаніях, і мав власний бізнес. Олег сказав: «Я хочу, щоб мої гроші працювали у виробництві». Наші ролі на даному етапі наступні: Олег — стратег і основний інвестор, ми з братом — стратеги та управлінці, які відповідають за щоденну операційну й виробничу частину. Наш підхід наступний: компанія не повинна рости занадто стрімко. Ми могли б зробити + 70% в 2025 році, але свідомо залишилися на + 50%. Це потрібно, аби контролювати якість продукції та мінімізувати ризики.

Чим ви планували відрізнятися від наявних гравців?

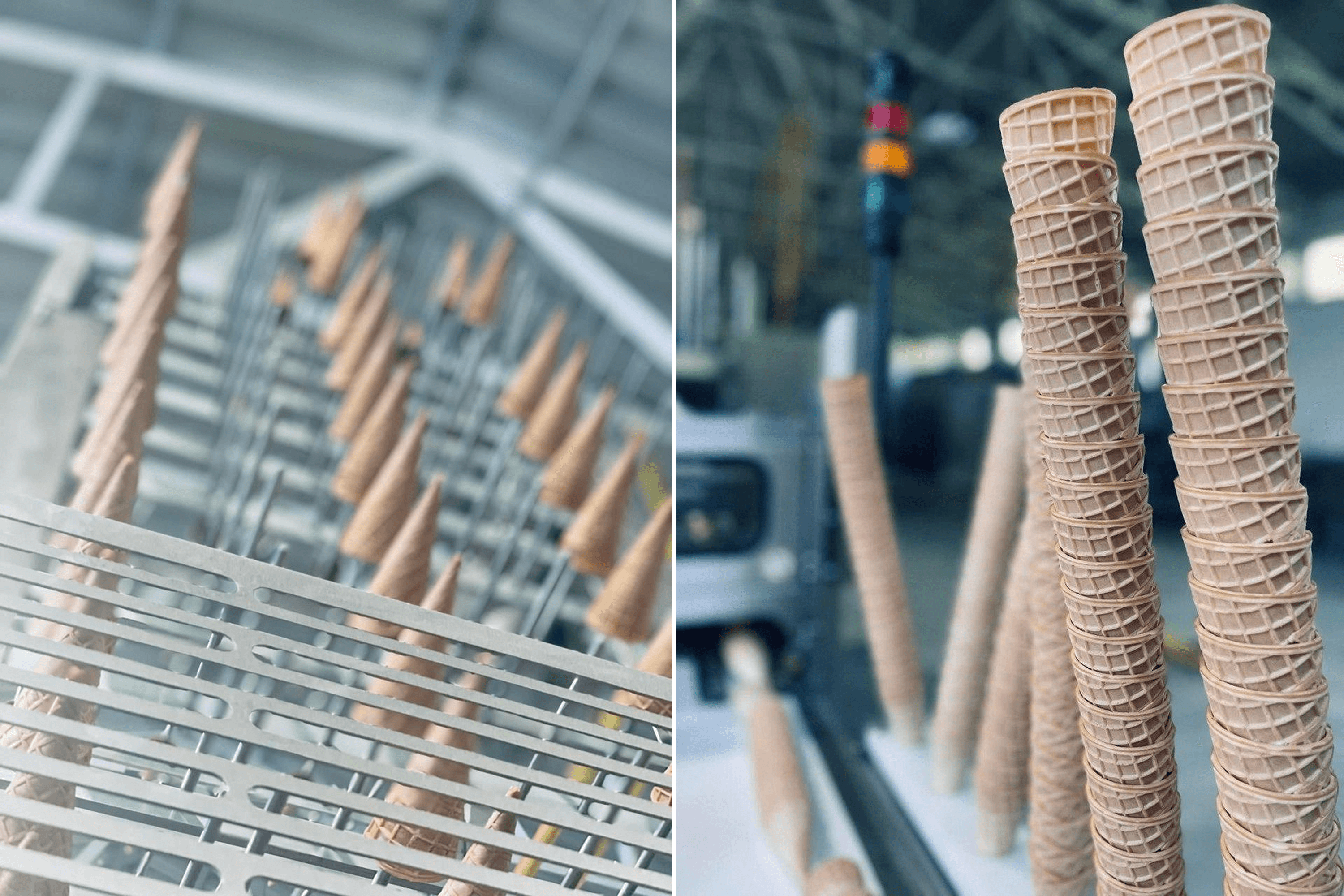

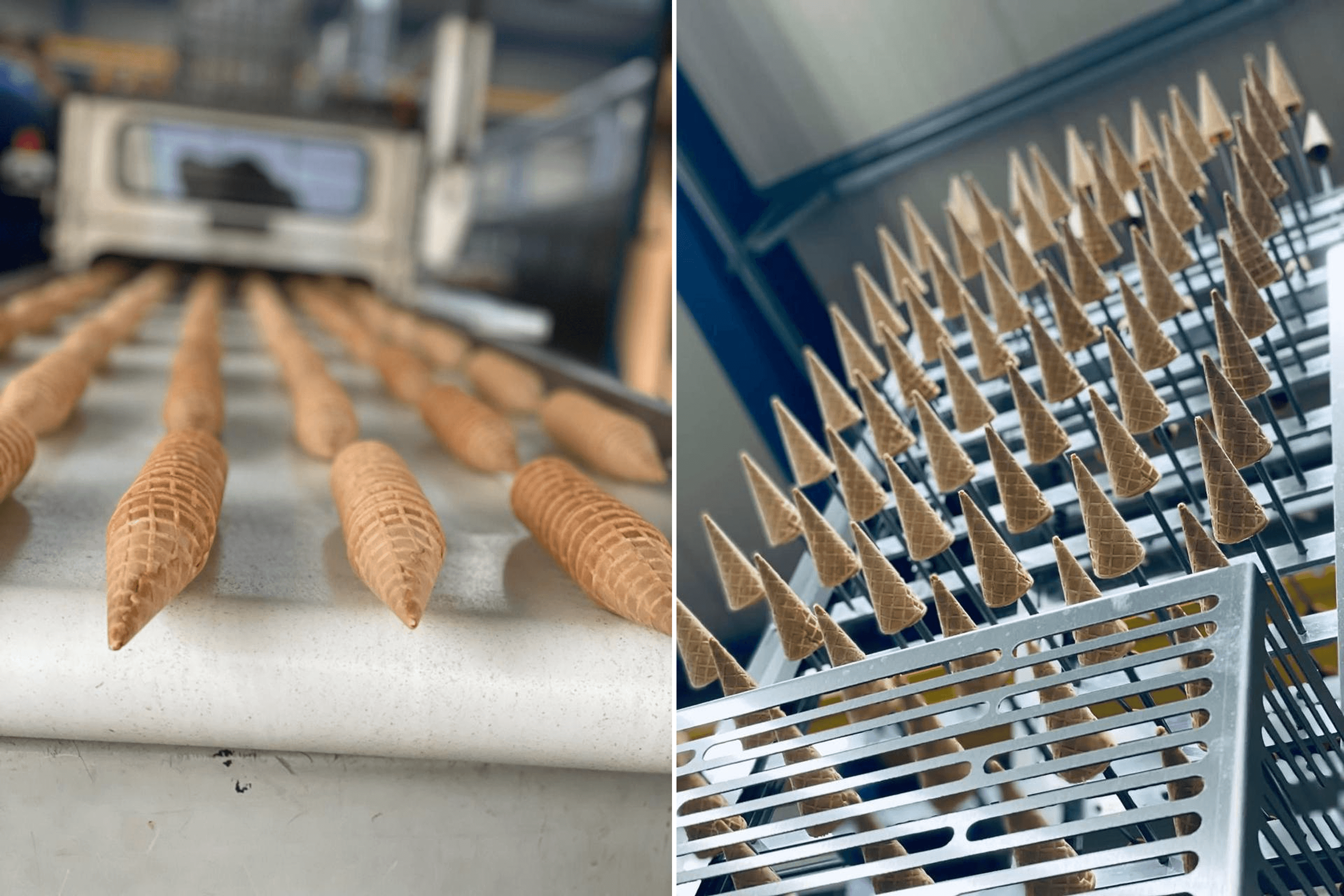

Коли я готував фінансові результати для акціонерів, мені було очевидно: ринку бракує продукту. В Україні на той час існувало лише два заводи, які виготовляли вафельний ріжок на продаж. Перший — де працював я. Другий — виробляв ріжки для власного морозива і нікому не постачав. Фактично, на ринку існував дефіцит пропозиції. При цьому український попит на морозиво в ріжку зростав щороку на 20%. Відкривалася перспектива експорту: собівартість українського ріжка була в рази нижчою за європейський. Саме в цей момент я вирішив відкривати власний завод. Процес почали в кінці 2021 року: закуповували обладнання та готували виробничі лінії.

Чи потрібно було вигадувати унікальну рецептуру, патентувати її, щоб відрізнятися від конкурентів?

У цій ніші працює зовсім інша логіка. Якщо ви хочете зайти на ринок і стати постачальником для великих виробників морозива, склад не може відрізнятися. Ці компанії вже мають готові тексти на своїх упаковках, і будь-яка зміна інгредієнтів означає те, що потрібно буде викинути всі старі запаси упаковки й замовляти нові. Це космічні витрати. Тому виробник ріжків має підлаштовуватися під уже наявну рецептуру. Успіх полягає не в унікальному складі, а в якості, ціні та здатності забезпечити безперебійні обсяги.

Якщо я почну виробляти Coca-Cola, я ж порушу права Coca-Cola, бо склад однаковий. У вашому бізнесі все по-іншому?

Так. Coca-Cola — це бренд і запатентована рецептура. Ви не можете її копіювати, інакше порушите закон. Але у нашому сегменті патент на склад не потрібен. Хліб, вафельний ріжок — це базовий продукт. Клієнт дає нам специфікацію свого ріжка, ми виробляємо за нею. Український ринок стандартизований — усі ріжки однакові. В Європі рецептури відрізняються від заводу до заводу, тож ми підлаштовуємося під конкретного замовника.

Де зараз розташований ваш бізнес?

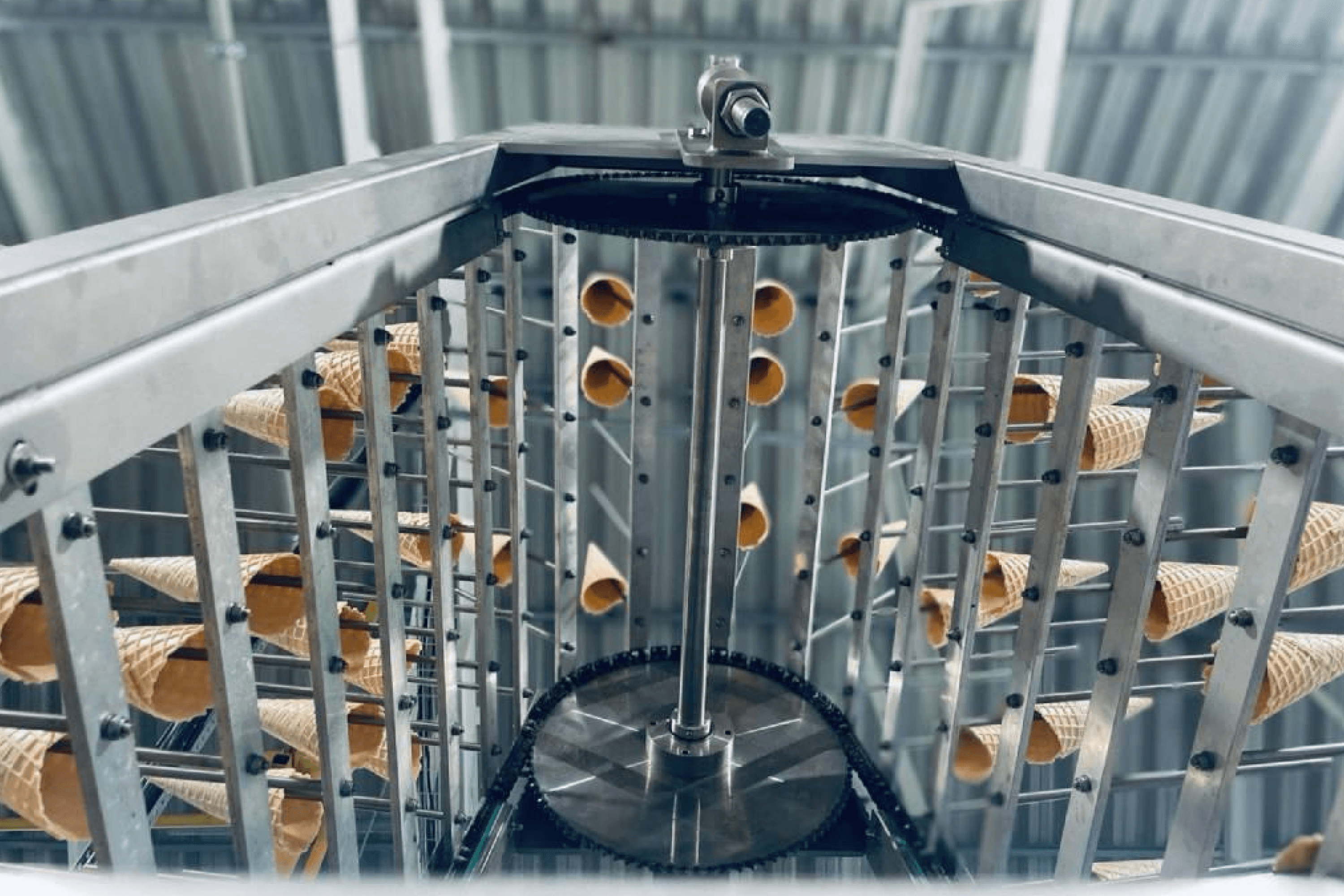

У нас є приміщення загальною площею понад 2,5 тис. кв. м. Рожкова лінія виробляє більше за 100 млн ріжків на рік.

Чи змінилась бізнес-модель Nova food після початку повномасштабного вторгнення Росії в Україну?

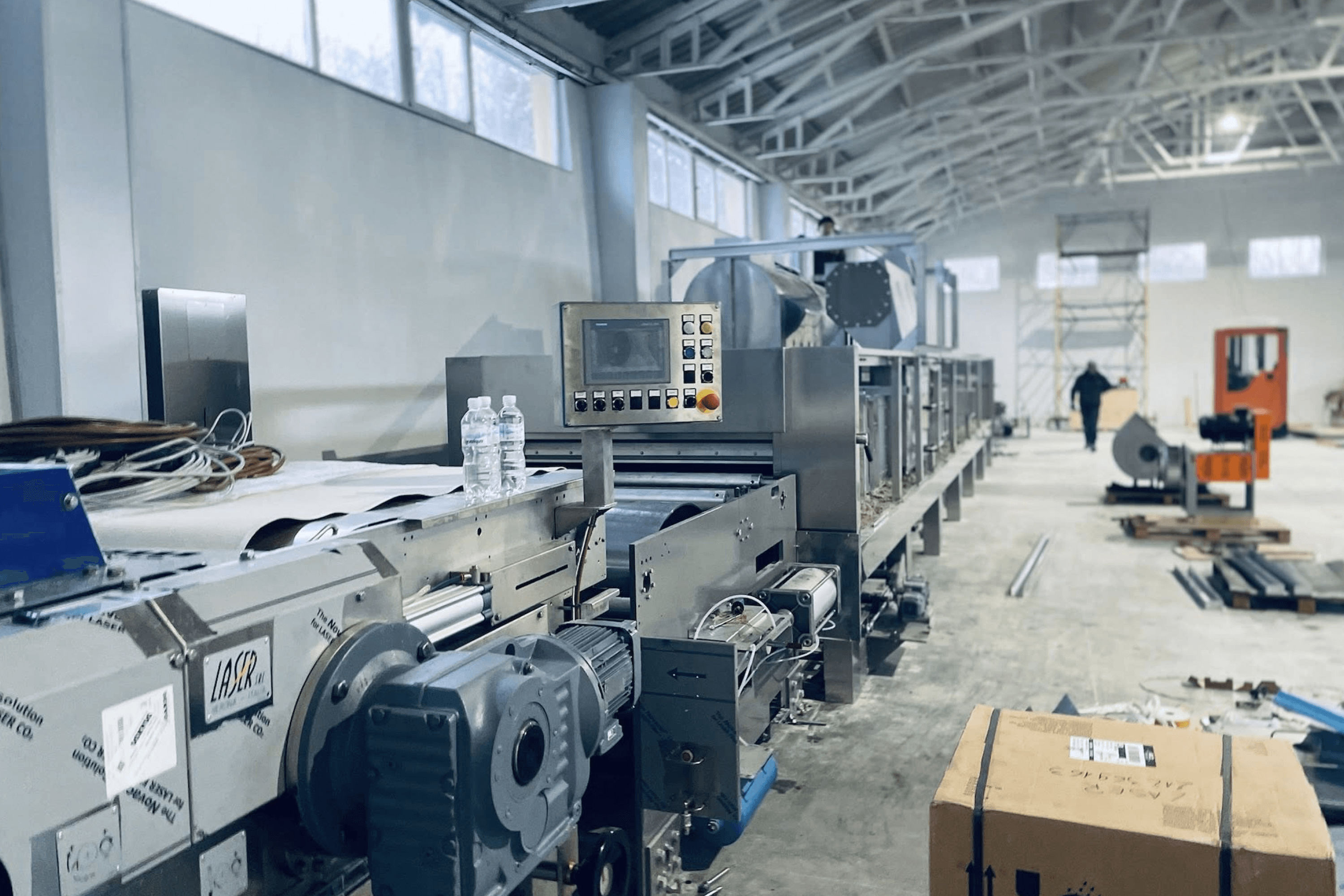

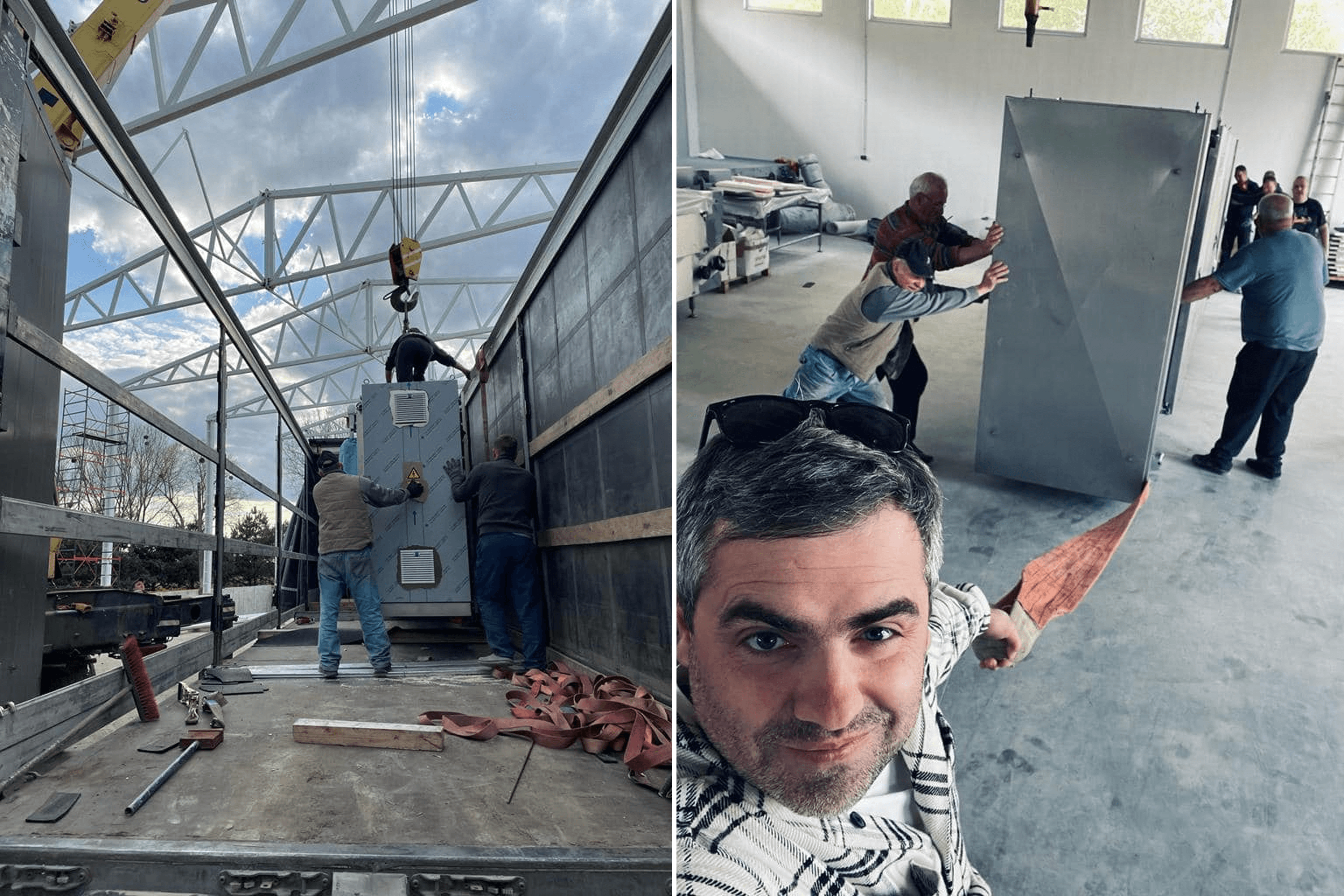

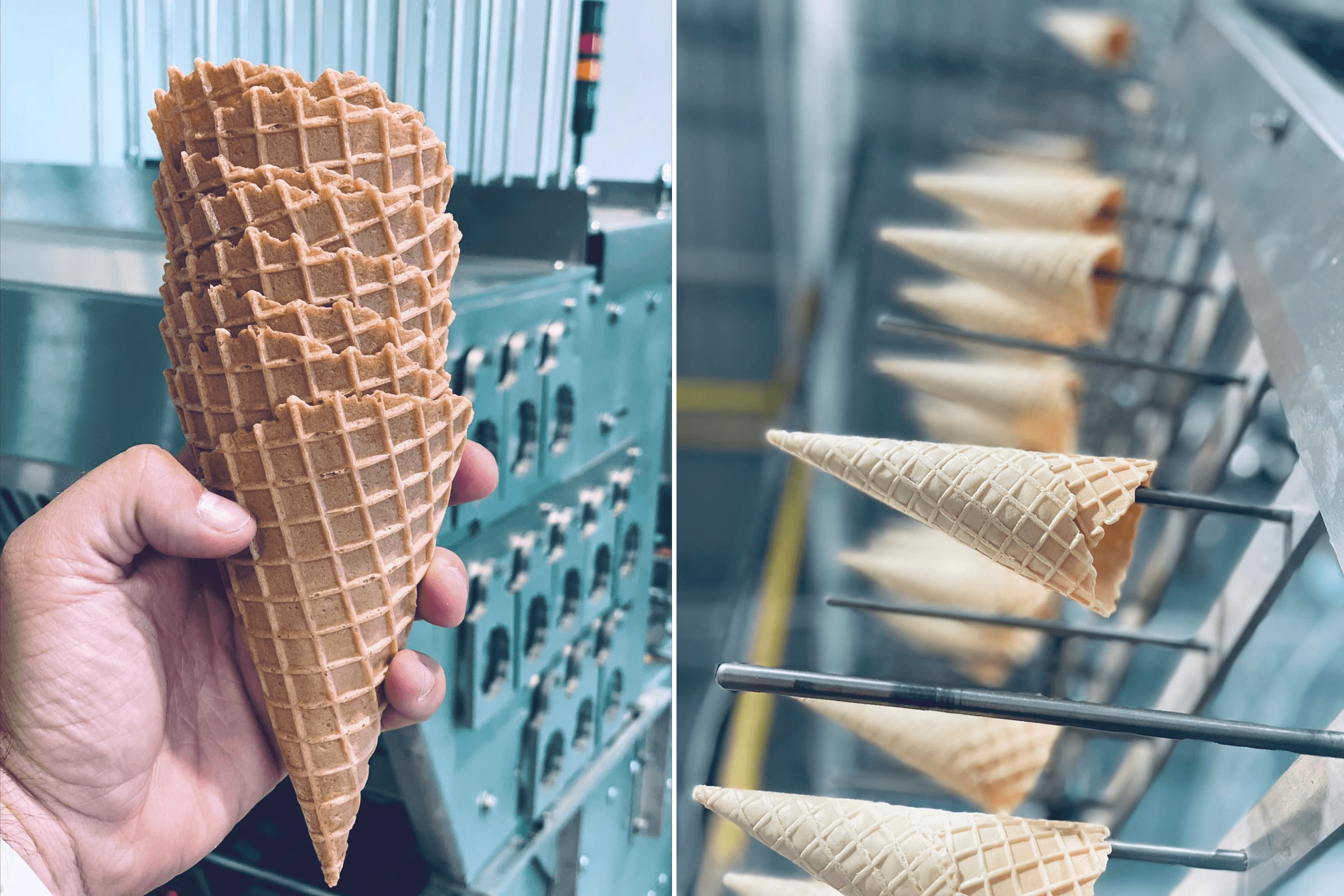

Так, частково. У травні 2022 року нам привезли італійське й німецьке обладнання. Але італійські та німецькі техніки через війну відмовились їхати сюди монтувати його. Ми пропонували їм поселення в Польщі, щоденні перевезення та оплату втричі більшу за їхній гонорар, але вони відмовились через небезпеку. Першу лінію допомогли скласти українські підрядники, а другу лінію ми з братом збирали самостійно.

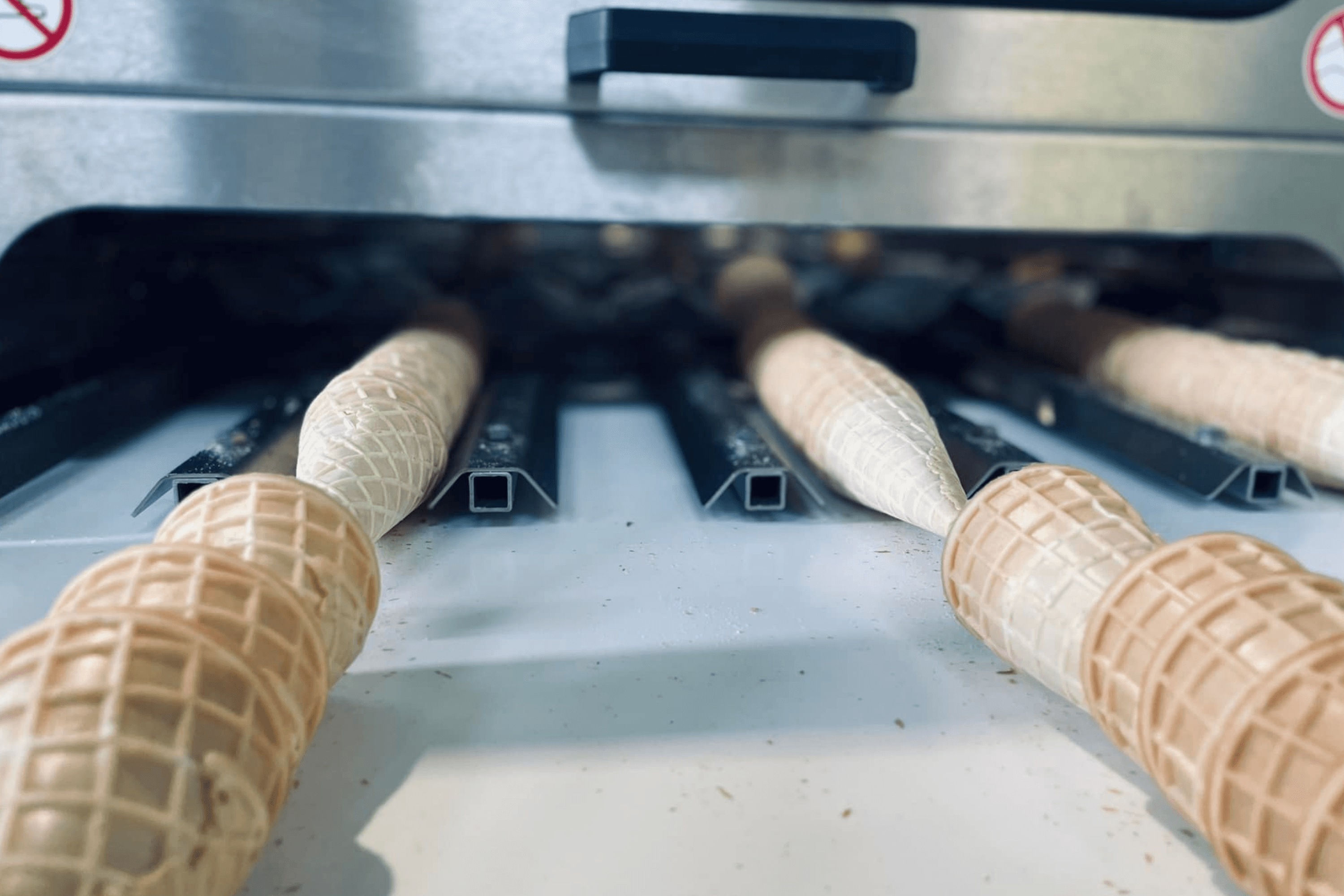

Який загальний вигляд має лінія?

Уявіть висоту дев’ятиповерхового будинку — саме така довжина виробничої лінії. На ній відбувається все: подача тіста, випікання, формування скрученого вафельного ріжка, охолодження та упаковка.

Скільки часу ви складали лінію? Звідки знали, як саме потрібно?

Півтора місяця. Для порівняння, німецький інженер, який працював на фірмі і знав усі нюанси, збирав би її два тижні, а ще два тижні навчав працювати з нею персонал. Спершу я думав, що не обійтися без інструкцій, але коли почав складати, усе виявилося логічно: коробки були пронумеровані, і ти робиш усе поетапно, як меблі IKEA. Ми запустили першу продукцію на початку липня 2022. Це були невеликі партії, які ми продавали нашим першим клієнтам як тест задля потенційної співпраці в майбутньому. Через це в 2022 році ми фактично нічого не продали.

Ви почали продавати з січня 2023 року. Хто купував першим?

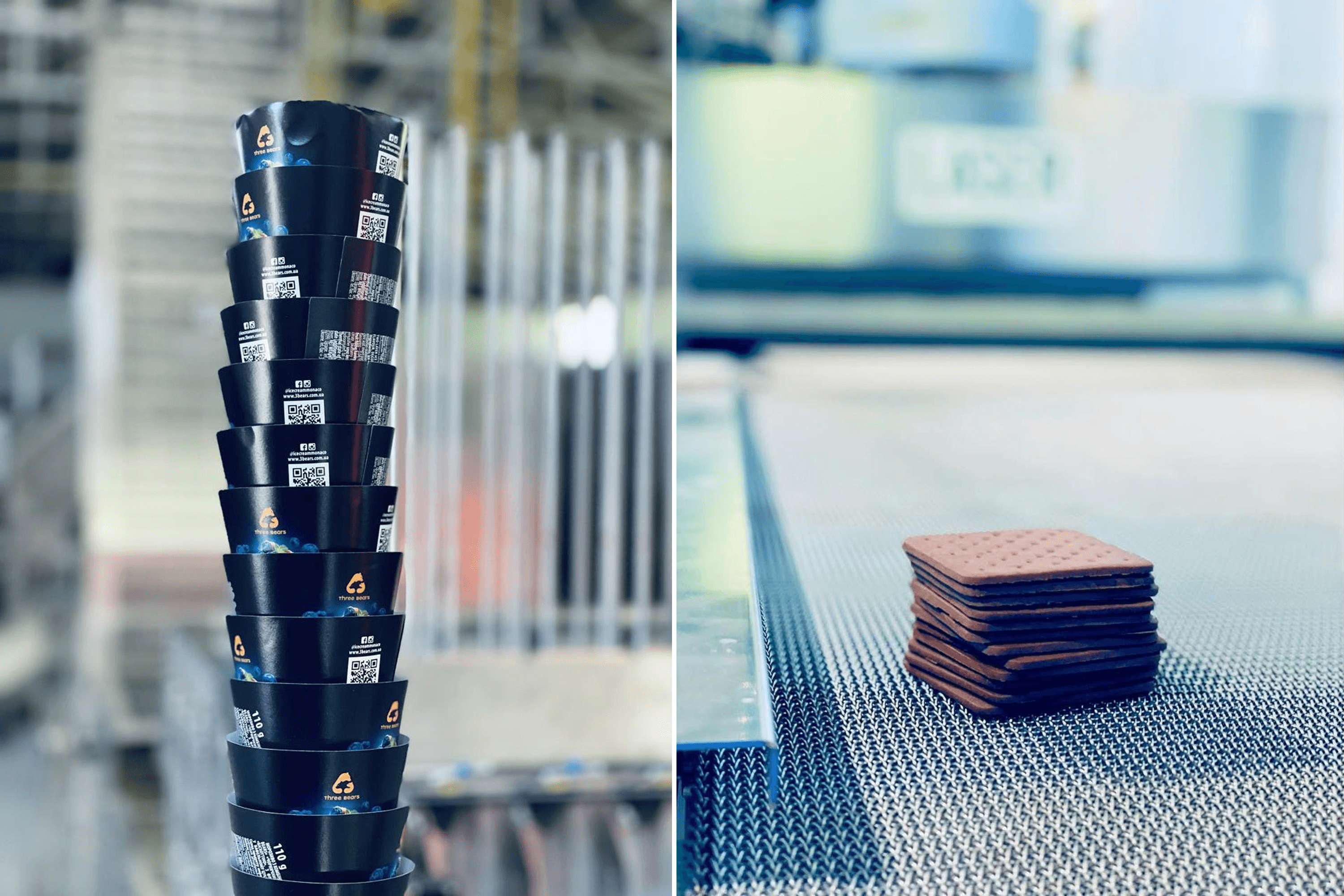

Це компанія «Три ведмеді», якій ми дуже вдячні за віру в нас. У них ще є завод у Польщі під торговою маркою Nordis. Я добре знав ринок, і, очевидно, у мене була відкрита комунікація із топменеджерами усіх виробників морозива, зокрема й цього. Тому я зміг достатньо швидко налагодити контакт, презентувати наш завод і запропонувати наші продукти та взаємовигідну співпрацю. Подробиці угод, звісно ж, є комерційною таємницею.

Коли ми давали пропозицію з суттєво нижчою ціною, клієнти часто не могли зрозуміти: «Щось не так, ви щось змінюєте чи обманюєте?» Чутки про нас ходили погані — мовляв, ми працюємо підпільно й податки не платимо. Насправді, ми з самого початку вирішили працювати прозоро. Просто у нас сучасна й ефективна лінія, на ній при повному завантаженні працює не більше за 35 працівників, і вона потребує значно менше енергоресурсів і обслуговування, ніж у конкурентів. Це впливає на собівартість.

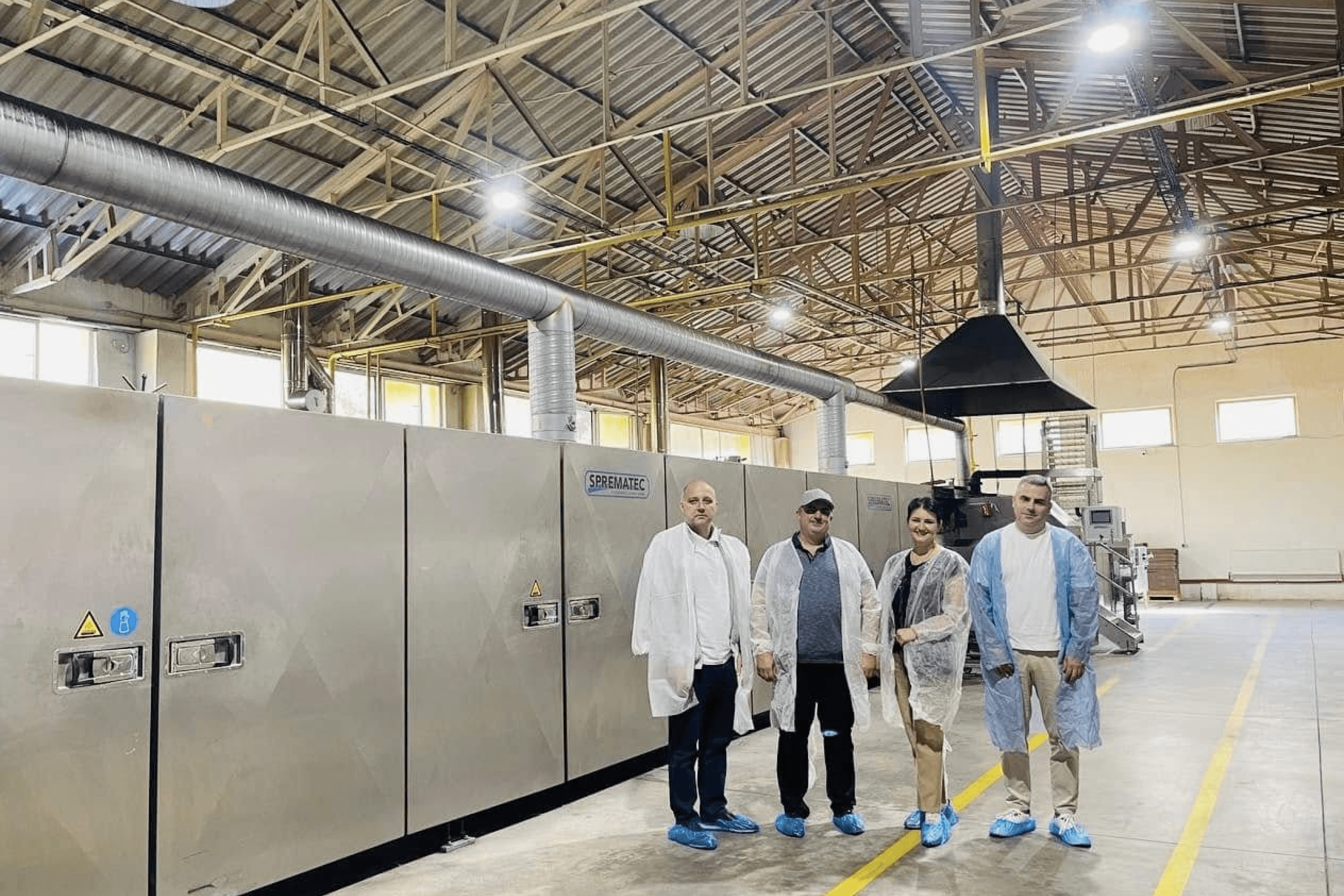

Скільки коштує ваше обладнання? І скільки ліній у вас зараз?

Ми витратили на обладнання понад $1,5 млн. Додатково ще є обладнання для дитячого печива та різних декоративних елементів для морозива. Щоосені на два тижні ми мусимо зупиняти фабрику, замінювати витратні матеріали. Обладнання — нове, довговічне та якісне. Його виробники — провідні лідери своїх галузей у Німеччині й Італії.

Чи користувалися державними програмами підтримки?

Так, ми взяли у держави ₴1,6 млн, але зобов’язалися ще додати таку ж суму своїх коштів. Загалом у нас було ₴3,2 млн для того, аби інвестувати в додаткове обладнання. Натомість держава зобов’язала нас добрати п’ятьох працівників, що нам і так було потрібно, бо ми вже росли, а також повернути ці кошти шляхом сплати податків і обов’язкових внесків. Ми виконали це достроково. Крім цього, ми успішно користуємось програмою «Доступні кредити 5–7–9%», заручившись підтримкою «Ощадбанку».

Ви казали, що розглядали варіант перенести виробництво за кордон, але залишилися в Україні. Чому?

Ми вже мали відбудовану одну виробничу лінію, і головним було бажання працювати в Україні, створювати тут робочі місця, наповнювати бюджет і робити власний внесок в нашу майбутню перемогу.

Як взагалі Європа відреагувала на вашу появу?

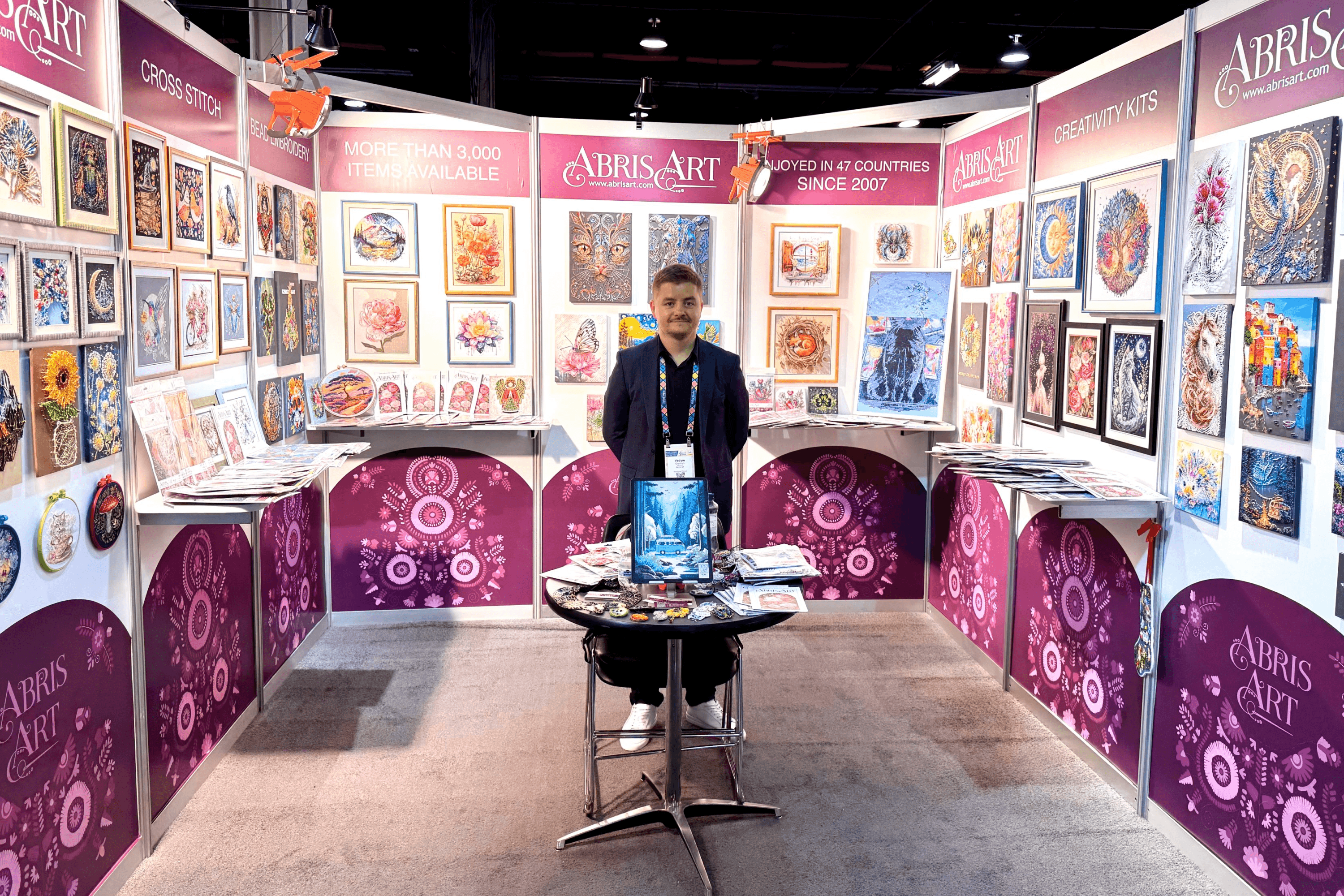

Коли ми роздали наші продукти в Європі на B2B-виставках, зіткнулися з упередженням. По-перше, тоді європейці з острахом ставилися до українців: ніхто не хотів підписувати контракти, бо є пункт про форс-мажор, яким є війна. По-друге, ми були молодою компанією. Європейські заводи взагалі не реагують на перші листи чи дзвінки. Якщо тебе не знають особисто, шансів немає. Ми брали коробки з продукцією і їхали на виставку. Там, де були виробники морозива, підходили й давали спробувати наш продукт.

Але ж ви самі казали, що ваш ріжок не відрізняється від інших. Тоді що саме мало «зачепити» покупця, якщо продукт схожий на інші, просто дешевший?

Я говорив про те, що рецептура і спосіб виготовлення не відрізняються. І саме в цьому була наша мета — щоб він був не гіршим. Наприклад, румунські ріжки дешеві, але якість нижча ніж у європейського. У нас нове обладнення, тому чітка клітинка, однаковий розмір і відсутність білих плям. Це базові речі, які одразу бачать виробники морозива. Дуже важливий і край ріжка — там, де він загортається. Якщо краєчок відгинається, ріжок вважається бракованим. У нас цієї проблеми немає.

Коли почалася повномасштабна війна, ви думали, що доведеться більше працювати на експорт, адже ріжки — це не товар першої необхідності?

Ми на це дуже сподівалися. Та реальність виявилася складнішою. Коли почалася війна, і ми почали активно постачати нашу продукцію на морозивні заводи в Європі, європейці вибрали тактику торгуватися. Вони розуміли, що у нас немає іншого виходу і ми змушені погоджуватися на будь-які умови. Коли ми пропонували ціну, вони казали: «Ні, нам треба ще дешевше». Взагалі, європейці, на мій погляд, достатньо консервативні й дуже важко відкриваються до нових партнерств. Вони в той час, очевидно, оцінювали ризики, і прямо нам казали: «Якщо хочете почати з нами співпрацювати, нас не цікавить дисконт 5%, мінімум 20-30%». Вочевидь, на такі умови ми не погодились, почали працювати на внутрішній ринок і шукати взаємовигідні партнерства.

Все ж таки, коли ви вперше вийшли на закордонний ринок і з яким продуктом?

Це був 2023 рік. Ми вийшли не з ріжком, а з печивом «Брауні» — подрібненим, яким посипають морозиво у судочках або ріжки. Першим нашим закордонним клієнтом стала велика литовська компанія «Dione». Все почалося з виставки: мій брат Олександр був там і вручав невеличкі презентаційні коробочки з нашим продуктом. Литовці звернулися самі. У них уже був такий продукт, і вони вислали нам специфікацію. Ми переробили наш продукт під їхні інгредієнти, зробили еталон і надіслали його на затвердження. Це наша стандартна практика, аби не схибити з технологією. Після успішного старту з литовцями, на початку 2024 року ми почали працювати з польськими партнерами. У Польщі ми працюємо лише через дистриб’юторів для HoReCa. Прямої роботи з заводами поки що немає.

Чи правда, що іноді ви продаєте на експорт на порядок дешевше, ніж в Україні?

Так. Та з урахуванням того, що експортні операції приносять нам додаткову фінансову вигоду, зокрема завдяки відсутності ПДВ, це компенсує трохи нижчу ціну. Також наші іноземні партнери платять за продукцію одразу, без відтермінування, на відміну від багатьох місцевих клієнтів, які звикли отримувати товар, а сплачувати пізніше.

Є зміни у регулюванні харчових продуктів в ЄС, через які складно виходити на ринки Європи?

Ні, механізм насправді дуже простий. Минулого року нас перевіряли німці, а цього року — бельгійці, і нам видали міжнародний сертифікат, що ми відповідаємо стандартам ISO 22000. Він обов’язковий і в Україні.

На яких ринках, окрім Польщі та Литви, ви вже присутні?

В Ізраїлі, але там ми діємо через дистриб’ютора, який в основному працює на ринку HoReCa. Також, ми виготовляємо для нього ріжки як для B2C, фасуємо їх у коробки, а він продає в супермаркетах. Точну локацію я не можу назвати: можливо, це лише Ізраїль, можливо, дистриб’ютор перепродає і в інші країни. Він не має нам звітувати. Цей продукт має свою специфіку, адже на кожну партію ми отримуємо сертифікат кашруту.

Які ринкові сегменти ви зараз обслуговуєте?

Ринки, куди ми продаємо, поділяються на чотири сегменти. Перший — і основний для нас — це B2B-партнерства з фабриками морозива. Ціну для цього сегмента формуємо з урахуванням обсягів замовлень, відтермінування платежів, попередньої співпраці та майбутніх планів. Умови затверджуємо на весь наступний сезон, щоб обом сторонам було зручно планувати. Другий сегмент — дистриб’ютори на внутрішньому і зовнішніх ринках у секторі HoReCa. Третій — це контрактне виробництво, де ми представлені як виробник якісної продукції під чужою торговою маркою під замовлення.

Четвертий сегмент є останнім, якщо говорити про питому вагу в загальних продажах, проте він є одним із найбільших для потенційного зростання і масштабування — це B2C, в якому ми представлені як виробник кінцевого продукту під власною торговою маркою через національні ритейл-мережі. У цьому сегменті ціну формуємо з урахуванням маржинальності продукту та витрат на його просування.

Ми тільки цього року спробували B2C-напрям: зайшли у Fozzy з сімейною коробкою ріжків. Фактично, ми привчаємо українських споживачів до формату, який є у Європі та США. Там люди купують окремо коробку з ріжками, беруть морозиво, додають поливки, посипки, ягоди — і це стає домашньою традицією. Купити готове морозиво в ріжку — дорожче. Але є нюанс: у B2C гроші повертаються тільки через пів року. Це очікувано, але до цього треба бути готовими. Ми ще не виходимо на гігантів на кшталт АТБ, де понад 1,5 тисячі супермаркетів. По-перше, ми хочемо спочатку відпрацювати процес. По-друге, там можуть бути різкі стрибки в обсягах, які складно закрити. Адже треба не лише виготовити ріжок, а й упакувати його в плівку, покласти в коробку, проставити дату, скласти в більші коробки, промаркувати, зібрати на піддон і надіслати.

Який зараз розподіл між B2B та B2C у відсотках? І скільки продукції йде на внутрішній ринок, а скільки на експорт?

B2C — це 1%, близько 150 супермаркетів, і ми самостійно заінвестували у 150 стійок в супермаркетах для нашого продукту. 99% наших продажів — це B2B. Приблизно 85% продукції йде на внутрішній ринок і близько 15% — на експорт.

Розкажіть, як плануєте вийти на ринок США?

Все почалося завдяки програмі для українських бізнесменів у Стенфордському університеті Stanford Ignite Ukraine. Там мій брат познайомився з потенційними партнерами. Вони хотіли замовити нам дуже маленький ріжок — 60 мм. І вони готові купити стільки, скільки ми зробимо. Проте наша лінія розрахована на ріжки від 85 до 160 мм. Це ставить нас перед питанням: інвестувати в нову лінію чи ні? Ринок США величезний, вже є потенційні партнери, але технологічно ми наразі обмежені. Все ж таки схиляємось до думки, що будемо пробувати.

Чому для американського ринку настільки важливі ці декілька сантиметрів?

Дуже просто: кожні додаткові 2 см ріжка збільшують вагу морозива. Американці продають маленькі порції дорого. Якщо даси більше — доведеться класти більше морозива, і це їм не вигідно. У американців все продумано до міліметра.

На які нові ринки, окрім США, ви орієнтуєтесь?

Є запити з Болгарії, Латвії, Молдови, країн Близького Сходу. Нещодавно я був у Великій Британії. Нас запросили з делегацією від місцевих самоврядувань: депутати та мери міст заходу України взяли участь у Royal Norfolk Show. Це найбільша аграрна виставка в Норфолку, і ми мали честь зустрітися з його величністю принцом Едвардом. Нас пообіцяли запрошувати на локальні B2B виставки із власними продуктами, знайомити із представниками торгово-промислових палат Великої Британії у різних регіонах, а також допомагати із знайомствами серед представників бізнесу цієї країни.

А в чому специфіка продукту для британського ринку?

Вони люблять, щоб усе пахло маслом, тобто треба його використовувати, що автоматично скорочує термін придатності (наш ріжок може зберігатися 2 роки). Тут постає питання логістики: як постачати продукт до Британії, скільки він зможе зберігатися, що робити з поверненнями. Це цікавий, але досить складний ринок, і його не завоюєш швидко. Але, ми зараз в процесі: розробляємо стратегію, як зайти і на цей ринок.