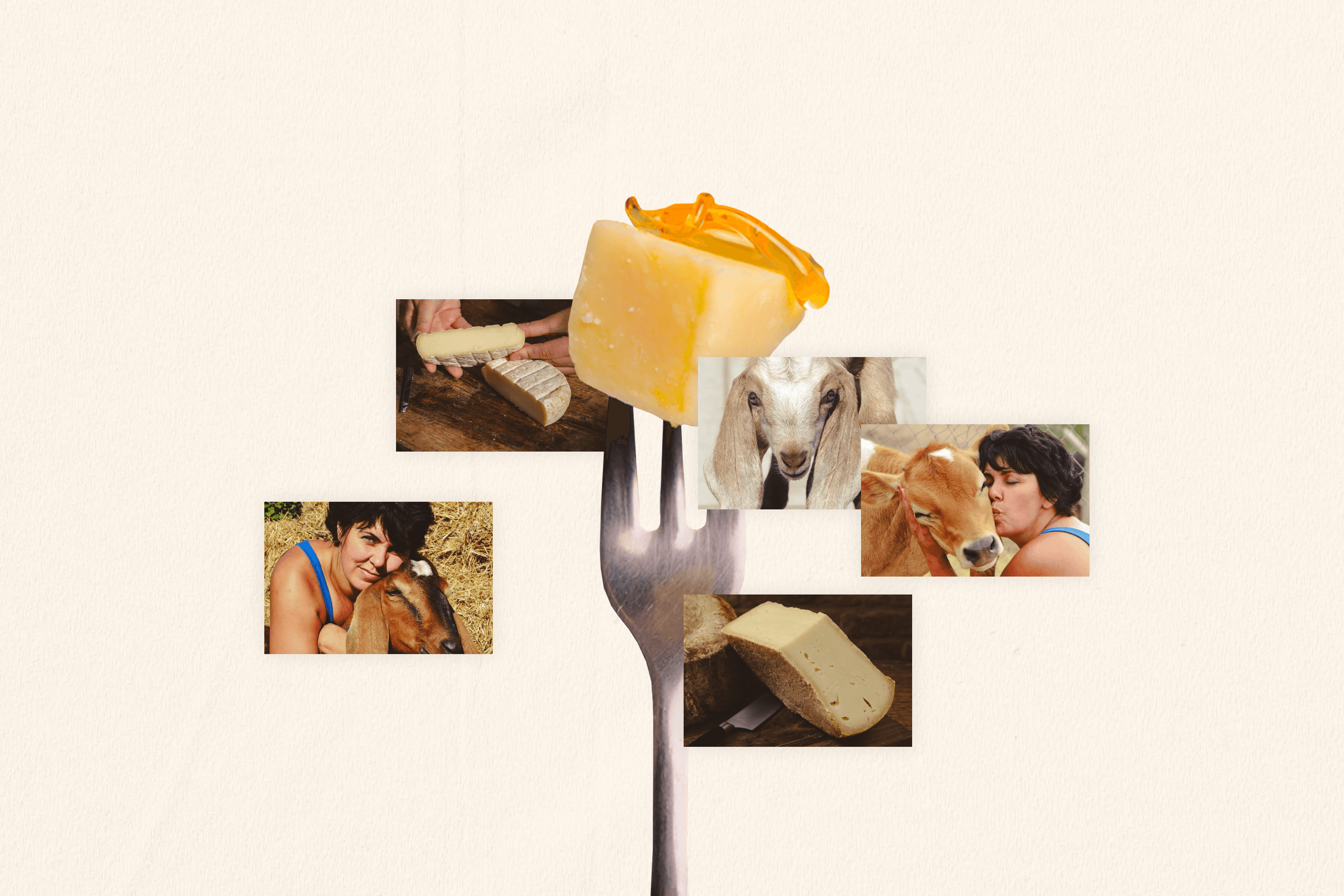

Інженер за освітою, 40-річний Пилип Гришин народився і виріс у Харкові. Понад 17 років тому разом із братом Вадимом він заснував виробництво наборів для рукоділля, які експортував на закордонні ринки. А у 2015 році, під час подорожі до США, брати Гришини вперше спробували сушений сир. В Україні подібного продукту тоді не було, тож вони вирішили створити власний — так у 2016 з’явилась марка snEco (компанія Prime Snack).

Гришини використали вакуумну технологію сушіння сиру, яку розробило NASA. Перші партії виготовляли з етикетками, надрукованими на звичайному побутовому принтері. Сьогодні snEco виробляє понад 12 тонн продукту на місяць.

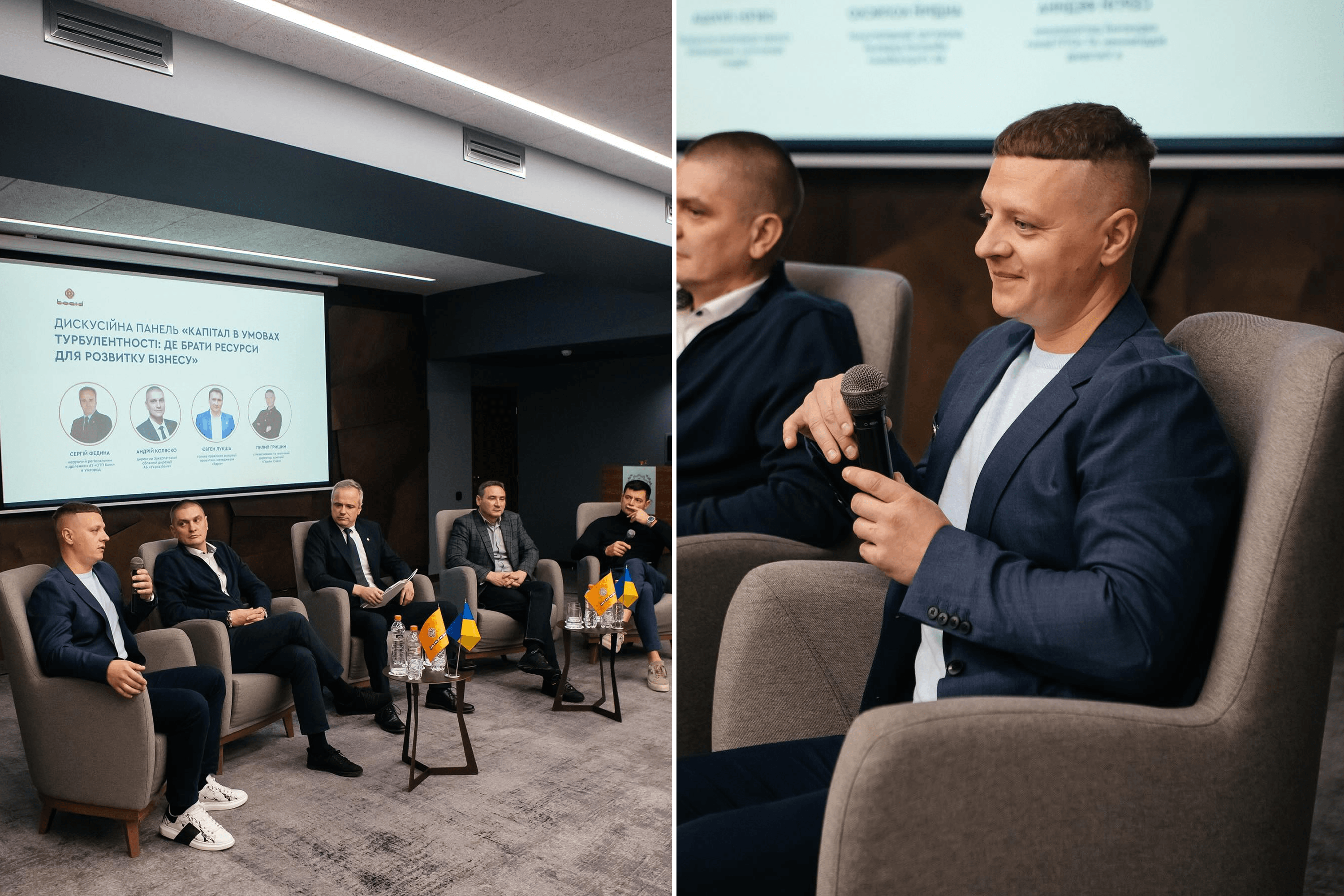

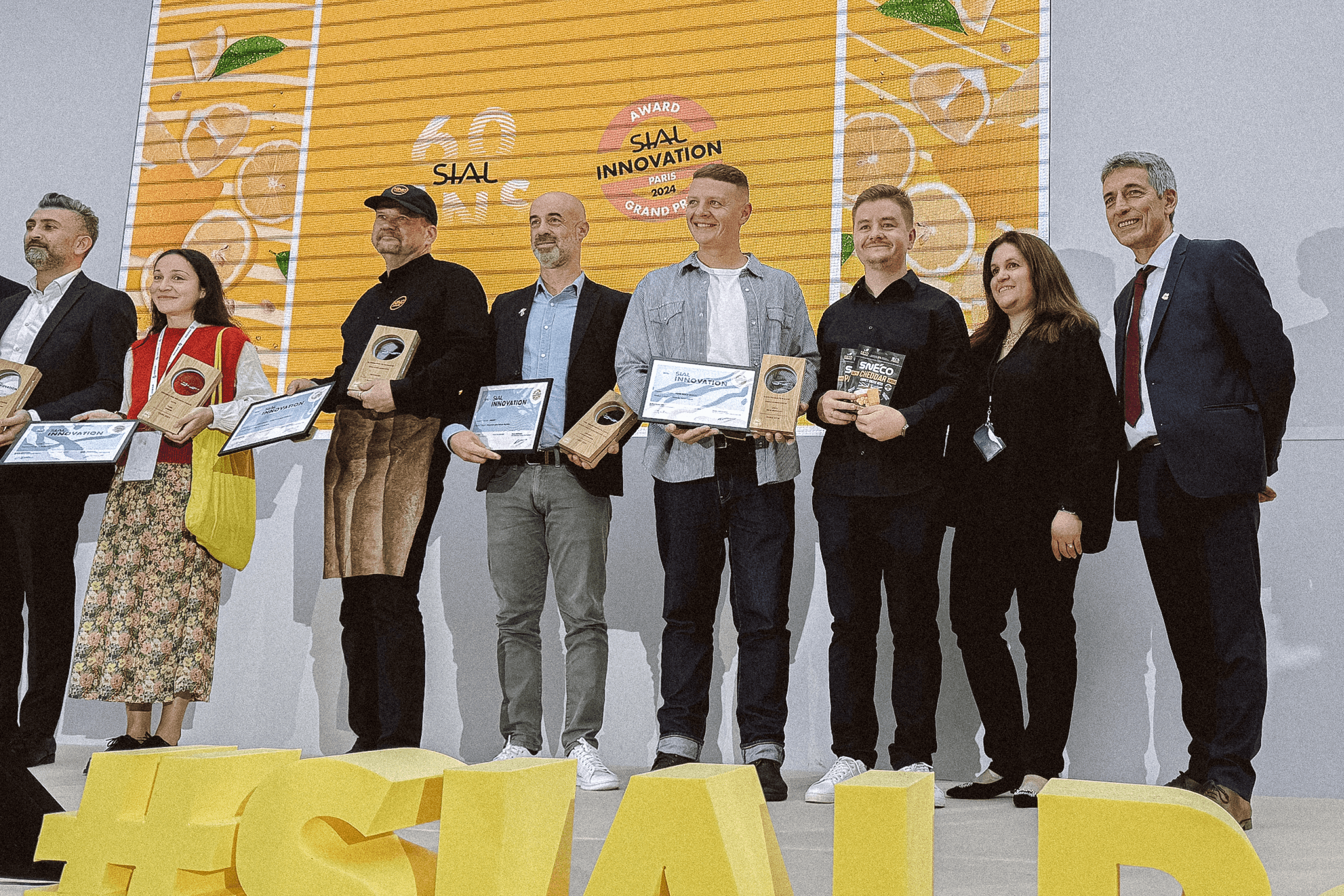

Після початку повномасштабної війни виробництво перенесли з Харкова до Мукачевого. У 2024 році snEco отримала престижну нагороду SIAL Innovation Grand Prix у Парижі. У травні 2025 відкрили ще одне виробництво — у Словаччині. Зараз SnEco експортує товар до Франції, Німеччини, Швеції, Чехії, Японії, США та ОАЕ, співпрацює з усіма найбільшими українськими ритейлерами й щороку подвоює виручку.

Журналістка YBBP Роксана Рублевська поговорила з Пилипом Гришиним про технологію сушіння сиру, міжнародну експансію та український характер бізнесу.

Як вам вдалося висушити сир, адже він не терпить високих температур?

В США я захопився сироварінням — проходив курси, їздив на сироварні, варив сир для себе та друзів як хобі. Ця пристрасть поєдналася з ідеєю створити сушений сир. Разом із Вадимом ми шукали технологію майже рік, але довго нічого не виходило.

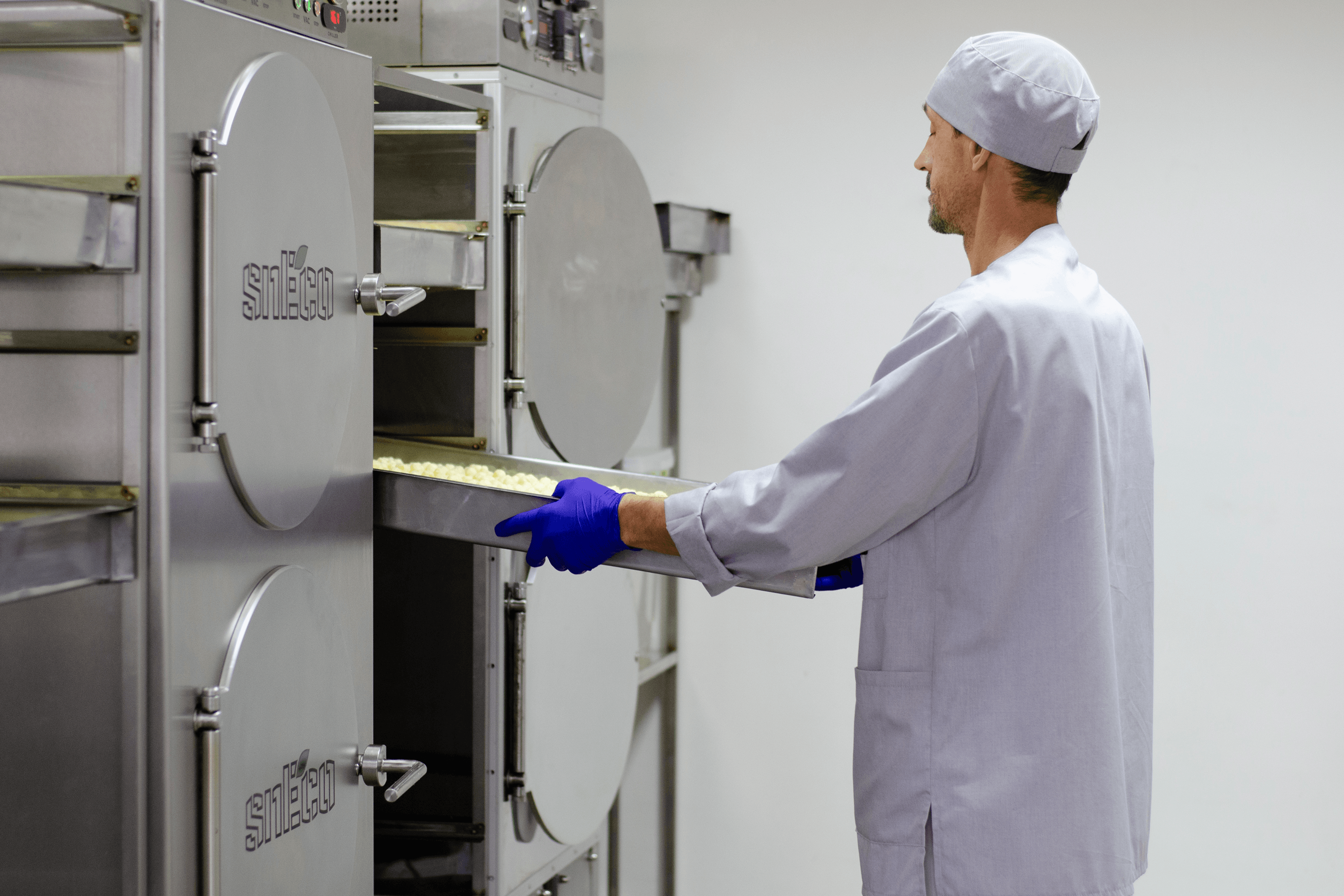

Традиційне сушіння при 75°C і вище розплавляє сир, руйнуючи його структуру. Ми знайшли рішення в мікрохвильово-вакуумному сушінні — технології NASA 1970-х, що працює при 40°C. Це мікрохвильова піч із вакуумом. При зниженому тиску вода кипить уже при 27–28°C, що дозволяє сушити сир при температурі до 40°C без втрати смаку, структури й користі.

Ви — інженер-електрик за освітою. Самостійно адаптували обладнання для сушіння сиру?

У 2015 році на українському ринку не було відповідного обладнання, тож я самостійно створив комбінацію медичного та харчового обладнання і за півтора року експериментів нам вдалося.

Які проблеми виникали на початку?

Ми отримували сирні батони, горілий продукт, дивні форми і смаки, але не кульки, які хотіли. За рік ми зіпсували понад 1000 кг сиру. Експерименти тривають і сьогодні. Останні місяці, наприклад, ми працювали з сиром із пліснявою — він складний у сушінні, але ми адаптували технологію і обладнання.

Чим ваш продукт відрізняється від сушеного сиру компанії Moon Cheese, який ви спробували у США в 2015 році?

Їхній продукт на 90% схожий на наш: той самий принцип, схожа текстура. Але різниця в деталях: наш сир краще спінений і має більш рівномірну, зручну для споживання форму — кульки.

Як ви масштабували виробництво після перших вдалих експериментів?

Спочатку сушили в одній установці, але згодом знайшли старе обладнання українського виробництва — ще початку 2000-х, яке модернізували під сушіння сиру. Усі технічні рішення, документацію, розробку та адаптацію я робив сам. Наша перевага — ми й досі самостійно створюємо обладнання, тому можемо масштабуватись без залежності від постачальників і повністю контролюємо технологію.

Чи одразу ви бачили проєкт як бізнес, а не хобі, з перспективою експорту?

Так, це був чіткий бізнес-проєкт. За перший рік ми інвестували близько $70 000 — оренда, сировина, обладнання. Сир — дорогий продукт: кілограм нормального сиру коштує від $10. Щоб отримати 400-450 кг сушеного, потрібно висушити близько 1000 кг сировини.

Коли ви вперше почали продавати сирні кульки?

У середині 2017 року ми провели перші тестові продажі через мережу заправок ОККО, реалізуючи по 200–300 пачок на місяць. Тоді торгової марки snEco ще не було. Незабаром нас помітила Groupe Bel («Бель Шостка Україна») і запропонувала сушити їхній сир обсягом близько 700 кг на місяць. Ми стали їхнім підрядником: вони робили продаж і маркетинг, а ми — виробництво. Це був наш перший серйозний контракт, який дав старт розвитку та змусив нас зануритись в харчову індустрію.

Ми працювали з Groupe Bel близько року, доки вони повністю не вийшли з українського ринку і продали всі заводи. За цей час ми помітили серйозну помилку в їхньому маркетингу: на упаковці зазначали лише виробника — «Прайм Снек», Харків, без жодного акценту на унікальність технології чи продукту. Це знецінювало нашу інновацію і дало нам зрозуміти важливість правильного позиціонування.

Тож у чому ви вбачаєте унікальність продукту порівняно з іншими білковими снеками?

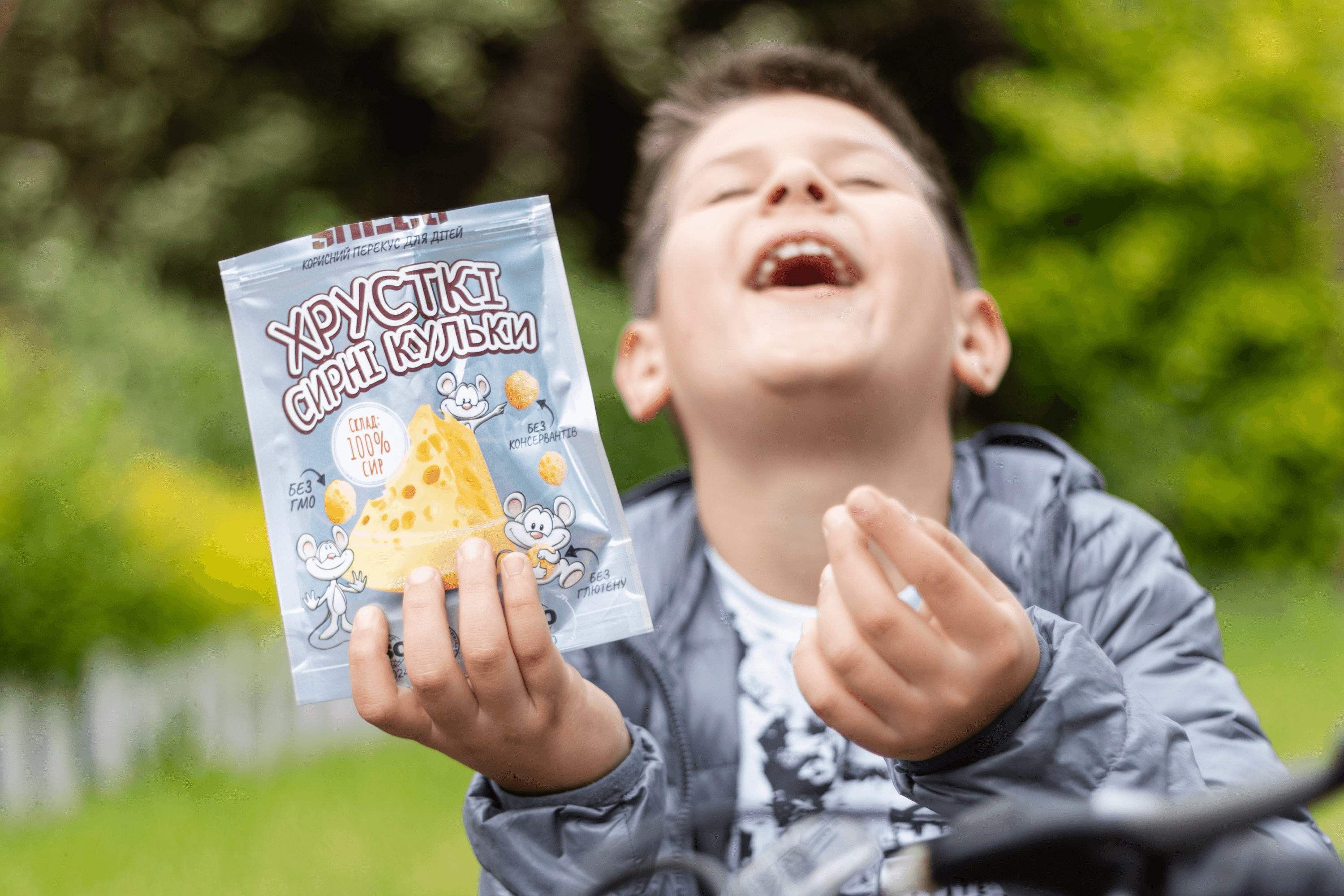

Наш сир має дуже високий вміст протеїну — від 50% до 68% у спеціальних фітнес-лінійках. Але головне — його зручність. Він не потребує холодильника і може зберігатися навіть у бардачку автомобіля.

Завдяки наднизькій вологості — 3-4%, що близька до вологості каменю, — у продукті не розвиваються пліснява чи бактерії. Лабораторно підтверджений термін зберігання — до 2 років. Це 100% натуральний сир, нарізаний кубиками, які під час сушіння перетворюються на кульки.

Скільки за всі роки ви інвестували в snEco?

Разом із кредитом — приблизно $1 млн. Ми постійно реінвестуємо прибуток, кредит теж вже повернули. Це все — наші внутрішні кошти.

Коли компанія почала працювати в плюс?

У 2021 році. До того часу весь прибуток ми реінвестували в розвиток. Навіть зараз майже не виводимо кошти, постійно вкладаючи їх у бізнес. Точка беззбитковості становила близько $1,3 млн на рік. Щойно ми досягли цього обсягу відвантажень, бізнес почав працювати з прибутком.

Хто ваш основний споживач?

У 2019 році ми провели масштабне дослідження ринку й чітко окреслили портрет клієнта: це активна людина від 30 років із середнім або вищим рівнем доходу, яка цінує здорове харчування. Того ж року отримали перші патенти на продукт і обладнання та почали системну роботу над брендом.

Як вам працюється з рідним братом у спільному бізнесі?

Навіть невелика різниця — 49% на 51% — могла б зіпсувати наші з Вадимом стосунки, але саме рівність 50/50 стала для нас запорукою успіху — ми зуміли зберегти баланс. У нас чіткий розподіл обов’язків: брат відповідає за маркетинг і продаж, я — за виробництво.

Ми не втручаємося у сфери один одного: наприклад, я навіть не знаю відпускної ціни продукту для мережі. Проте довіряємо результатам. Такий поділ зняв більшість потенційних конфліктів. У 2017 ми делегували операційне управління — найняли виконавчого директора і начальника виробництва.

Як змінювалась структура виробництва з 2017 по 2025 рік?

У 2017 році ми починали практично з кімнати — без перебільшення: троє працівників і саморобне обладнання. До 2019 команда зросла до 5-6 осіб, а до 2021 — до 10-12. Нині на українському заводі працює близько 40 людей, а на словацькому — 14.

У 2021 році, до повномасштабного вторгнення, ми виготовляли трохи більше трьох тонн продукції на місяць. Станом на 2025 сумарний обсяг виробництва двох заводів перевищує 12 тонн на місяць.

Як повномасштабне вторгнення вплинуло на виробництво у 2022 році?

Харків — місто, де було розташоване наше підприємство. На початку повномасштабного вторгнення ми втратили доступ і до офісу, і до виробництва. Завод був розташований на території об’єкта, підпорядкованого МВС, куди одразу зайшли військові. До травня ми не мали жодної можливості потрапити навіть за печатками чи документами. Ми домовилися про триденний період, під час якого мали вивезти все, що можливо.

Що саме вивозили — обладнання, сировину чи готову продукцію?

Тільки готову продукцію. Сировину ми навіть не рахували. З семи сушильних машин змогли вивезти лише три. Інші не встигли через обмежений час і складність демонтажу.

Що трапилося з тим, що залишилось?

Через два тижні після нашої евакуації по території був ракетний удар і від нього не залишилося нічого.

Як відновлювали технічну базу?

Почали самі виготовляти обладнання — від простих столів до власних запатентованих сушильних машин. Проте, ми не продаємо обладнання, а виготовляємо виключно для власного виробництва.

Чому ви евакуювали виробництво саме до Мукачевого?

Там жили наші родичі, і саме туди ми перевезли свої сім’ї, аби убезпечити.

Вам пропонували відкривати виробництво у Польщі або Словаччині, правильно?

Так, були пропозиції від харчових груп, які вже знали наш продукт. Це були інвестори, що були готові долучитися фінансово. Але ми й досі не залучаємо зовнішніх інвестицій. Пропозицій багато — від великих агрохолдингів до бізнесменів, які хотіли б отримати частку компанії, але наразі ми не бачимо потреби в такому кроці.

У той момент вибір був: або відновлювати виробництво власними силами в Україні, або запускати його на новому підприємстві за кордоном з інвестиціями, але при цьому остаточно відмовлятися від ринку України. Тоді було багато невизначеності щодо майбутнього країни і ринку. Але ми віримо, що Україна відновиться і ринок повернеться до нормального життя.

З лютого до вересня 2022 року ви нічого не виробляли?

Так. Ми переносили виробництво, готували приміщення в Мукачевому, взяли банківський кредит на ₴10 млн під заставу особистого майна.

Як рітейлери реагували на вашу тимчасову відсутність на ринку через війну?

Перші два місяці контракти анулювалися через відсутність продукції. Але більшість партнерів розуміли, що це форс-мажор. Деякі казали «чекаємо», інші — «пауза». З більшістю компаній ми змогли перепідписати контракти на 2023 рік.

Коли зробили першу партію після релокації?

У вересні 2022. Це було 100 кг сушеного сиру для мережі «Сільпо». З цього й почався перезапуск.

Як швидко вдалося наростити обсяги?

У 2023 ми перевищили показники 2021 року на 30%. У 2024 було зростання вже понад 40%, до кінця року плануємо вийти на +50%.

У 2022 ви розуміли, що ваш продукт — не першої необхідності? Не було страху, що попиту під час війни не буде?

Ми це прекрасно усвідомлювали. Та саме тоді побачили сильне позиціонування: це бекап-продукт. Він не псується, не потребує холодильника, зберігається за будь-яких умов, має високу енергетичну цінність і може частково замінити повноцінний прийом їжі.

Це стало особливо очевидним під час масових блекаутів. Наш продукт залишався надійним перекусом — достатньо покласти його в шухляду. І ми реально побачили стрибок попиту.

Чи поставляєте ви свою продукцію військовим, адже це зручний продукт для польових умов?

Так. Однак ми принципово не працюємо напряму з компаніями, які постачають військовим, через складнощі з тендерами та непрозорість. Натомість ми безкоштовно передаємо продукцію безпосередньо військовим через волонтерів. З початку війни понад ₴500 000 передали у фонд «Повернись живим», а нашу продукцію волонтери і сьогодні включають у харчові набори для військових.

Які мережі в Україні нині продають ваш продукт?

Станом на 2021 рік ми вже продавались у більшості великих торговельних мереж — крім «АТБ». Експеримент із «АТБ» тривав близько року, але ми зрозуміли, що для цього сегмента наш продукт поки що не зовсім підходить. Нині ж ми представлені майже у всіх великих та невеликих мережах України. Останнім великим кроком став вихід у Metro — мережу з унікальними вимогами. Metro підключає до свого асортименту лише ті нові продукти, які вже відображаються у звітах інших рітейлерів і демонструють хорошу оборотність та частку ринку в категорії.

Ви купуєте сировину в країнах Європи. Чому не в Україні?

В Україні не виробляють справжніх сортових сирів (гауда, чеддер, пармезан, моцарела). Часто використовують хімічне дозрівання. Смак сильно відрізняється.

Чи були експерименти зі смаками?

Так, із натуральними екстрактами часнику, перцю, трав. Але ми відмовилися — залишили лише чистий сир. Нещодавно з’явився копчений емменталь (польський). Також тестуємо сир із пліснявою та мікси сирів із горіхами: гауда з фундуком, пармезан із кеш’ю, моцарела з волоським горіхом.

Коли ви вийшли на міжнародні ринки?

Ще в Харкові ми мали таку ціль, але до війни не встигли. Експорт продуктів тваринного походження до ЄС — це складна й зарегульована історія. Нас там, м’яко кажучи, не чекали. У 2023 році ми 8 місяців проходили внутрішні й європейські аудити, щоб отримати дозвіл. У всьому Закарпатті ми — єдина компанія з ліцензією на експорт таких продуктів до ЄС.

Чому так складно отримати дозвіл на експорт до ЄС?

Європейці вважають, що українські контролюючі органи надто корумповані. Вони не хочуть ризикувати здоров’ям громадян, пускаючи на ринок продукт, у якості якого не впевнені.

Купити дозвіл неможливо?

Ні. Все тримається на наполегливості й готовності трансформуватися. 95% українського харчового законодавства вже відповідає європейському. Потрібно лише довести, що виконуєш усе чітко: журнали, внутрішній контроль, навчання персоналу.

До якої країни та які були перші обсяги експорту?

В Ірландію. Пів палети — кілька тисяч пачок. Зараз — 10-20 палет на місяць, тобто 20-40 тисяч пачок. На одній палеті — 2000 упаковок.

Коли ви відкрили офіси за кордоном?

Офіс у Польщі відкрили ще в 2022. Це частина нашої експортної стратегії. Виробничу базу для експорту до ЄС ми відкрили у Словаччині — це країна з вигідним розташуванням, доступом до логістики і прогнозованою регуляторикою. Ми обрали місто Гуменне, бо воно всього за 70 кілометрів від нашого заводу в Мукачевому — це дозволяє дуже швидко синхронізувати процеси між українським і європейським виробництвом.

У травні 2025 року ми отримали всі дозволи та сертифікації на запуск. Поки що ми ще набираємо команду — буквально три тижні тому до нас приєднався комерційний директор, який формує відділ продажу. Виробництво ще не стартувало, але обладнання вже встановлене: наразі потужність становить 5 тонн готового продукту на місяць. До кінця року плануємо поставити ще одну лінію, щоб вийти на 10 тонн. Бюджет словацького виробництва на 5000 кг на місяць становить приблизно $0,5 млн.

Зараз українське виробництво snEco працює на внутрішній ринок і на експорт до США, Японії, ОАЕ, країн Близького Сходу. А завод у Словаччині буде повноцінною базою саме для Європейського Союзу.

Яка у вас стратегія дистрибуції в Україні та як вона відрізняється від тієї, котру ви реалізуєте в Європі?

В Україні багато дистриб’юторів не до кінця розуміють свою роль і обов’язки. Вони вважають, що їхнє завдання — просто виконувати логістичну функцію: забрати товар у виробника і доставити його до магазину, розподільчого центру чи складу. Однак справжній дистриб’ютор — це набагато більше, ніж просто транспортник. Він повинен активно просувати продукцію, працювати з мережами, стимулювати продаж, будувати відносини з торговими точками і забезпечувати ефективну присутність товару на полиці. Відсутність цього комплексного підходу суттєво гальмує розвиток і збут українських брендів.

В Україні ми фактично будували власну дистрибуційну компанію: адже ми працюємо напряму з магазинами. В Європі стратегія інша: ми шукаємо потужних дистриб’юторів, які можуть завести нас у великі мережі.

В Європі, звісно, багато дистриб’юторів, але ми намагаємося працювати з одним великим дистриб’ютором на кожну країну. Підписання контракту з одним дистриб’ютором може тривати близько двох років. Один із наших дистриб’юторів у Європі — німецька компанія Monolith. Вони беруть приблизно 28-35% від ціни партії.

Щоб потрапити в асортимент європейських торговельних мереж, існує асортиментний комітет по категорії, який збирається раз на рік (в деяких країнах — раз на пів року). Тільки під час цих засідань розглядають нові продукти. Тож аби впровадити щось нове і конкурувати з великими монстрами типу Nestle чи Unilever, потрібно докласти чимало зусиль.

А яким чином можна конкурувати з гігантами, які роблять дуже багатоваріативну продукцію?

Тільки унікальна торгова пропозиція. Також важливо пропонувати мережам більш лояльні умови, щоб вони могли заробляти на нашому продукті трошки більше.

Лояльні умови — це нижча закупівельна ціна?

Так, це може бути нижча ціна або більша маржа. Або ж різні бонуси — маркетингові активності, акції, знижки, які підтримують продаж продукту.

Тобто, якщо ви робите унікальний продукт, який ніхто зараз не виробляє в Україні та Європі, ви повинні ще створити ідеальні умови, щоб його взяли на полицю?

На жаль, так. Якщо, наприклад, ти робиш чипси — всі знають, що це таке, і стратегія проста: зробити їх смачнішими й дешевшими. А коли ти створюєш абсолютно новий продукт — треба довести ринку, що він потрібен і має потенціал, щоб витримати конкуренцію на полиці.

Скільки зараз країн купують продукцію snEco? І які це країни?

Наразі наш продукт купують у США, Японії, Словаччині, Польщі, Німеччині, Ірландії, Іспанії, Чехії та Угорщині. Крім того, в Канаду ми зробили тестову поставку — близько 10 тисяч пачок. Після цього зазвичай чекаємо приблизно пів року, оскільки продукт має з’явитися на полицях, треба оцінити попит і повторний продаж. Лише на основі цих даних можна говорити про постійний контракт.

Як потрапити на такі закриті ринки, як США та Японія? Адже існує стереотип, що там вже все є, і нові продукти не потрібні.

Потрапити туди можна через виставки та прямі контакти з дистриб’юторами або людьми, які приймають рішення у великих мережах. Ми, наприклад, відвідували у США Fancy Food, а в Японії — Foodex Japan. В цілому, ми відвідали 15 міжнародних виставок, де отримували нагороди та відзнаки. Зокрема, у 2024 році наш продукт став першим з України, який отримав гран-прі в номінації «Інноваційний продукт року» на міжнародній виставці SIAL у Парижі. На закриті ринки можна потрапити тільки з унікальним товаром.

Які ринки для вас найскладніші і чому?

Найскладніший — український ринок через його непередбачуваність і відсутність паритетних умов між виробником, дистриб’ютором і мережею. Тут мережі часто диктують умови, що ускладнює роботу. В Європі та США ринок більш прогнозований: контракти стабільні, є чіткі правила та баланс інтересів усіх сторін. Український ринок ми не залишаємо, бо він слугує майданчиком для експериментів і налагодження процесів.

Маємо стратегію локалізації виробництва: наприклад, плануємо запускати виробництво сиру безпосередньо в США, Канаді або на Близькому Сході, щоб бути ближче до споживача й уникнути логістичних складнощів.

Які фінансові показники у вашого бізнесу на 2025 рік — прибуток, оборот?

Рік ще не закінчився, але середній місячний оборот зараз приблизно ₴12–15 млн. Маржинальність у нас вища за середню, але відсоток назвати не можу.

Які основні канали маркетингу використовуєте?

В Україні ми просуваємо себе самі. В Європі ж плануємо спільне просування: ми працюємо як глобальний бренд, а дистриб’ютори просувають продукт локально. Основні канали в Україні — соцмережі і гугл-реклама для впізнаваності бренду, але продаж переважно через B2B, а не B2C. На маркетинг і PR витрачаємо до 20% доходу. На кожній пачці, навіть виготовленій у Словаччині, написано «designed in Ukraine» — це підкреслює українське походження бренду, навіть якщо наш продукт вже зроблений за кордоном.